导读:今天,再谈5S,好像有(yǒu)些低人一等,也好像落伍掉队了。在高大上的管理(lǐ)名词满天飞的当下;在今天學(xué)武当,明天學(xué)少林,后天學(xué)峨嵋,很(hěn)快就“走火入魔”的“时尚”岁月,反躬自省,再谈5S推行,尤如一杯陈年的老酒……

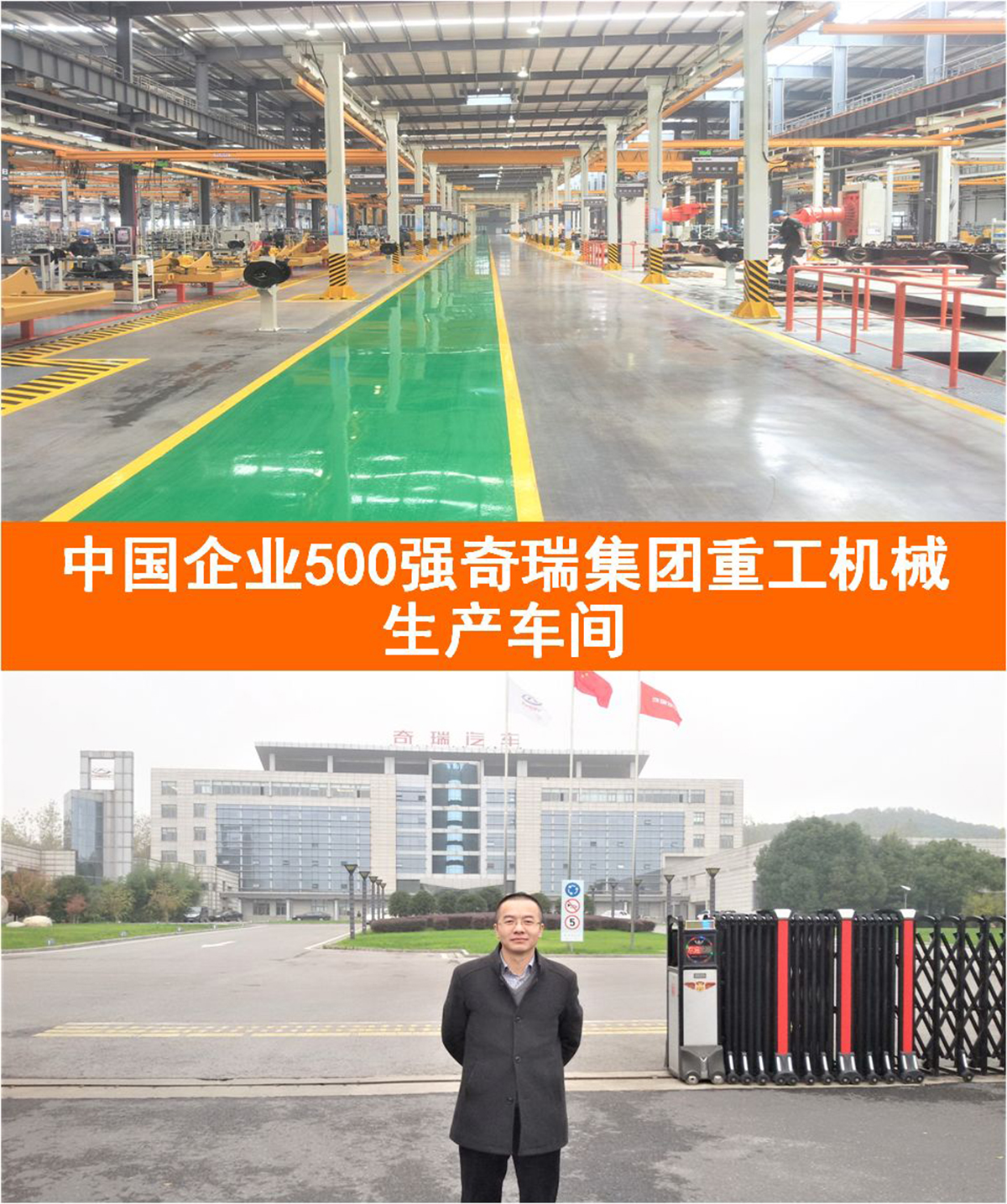

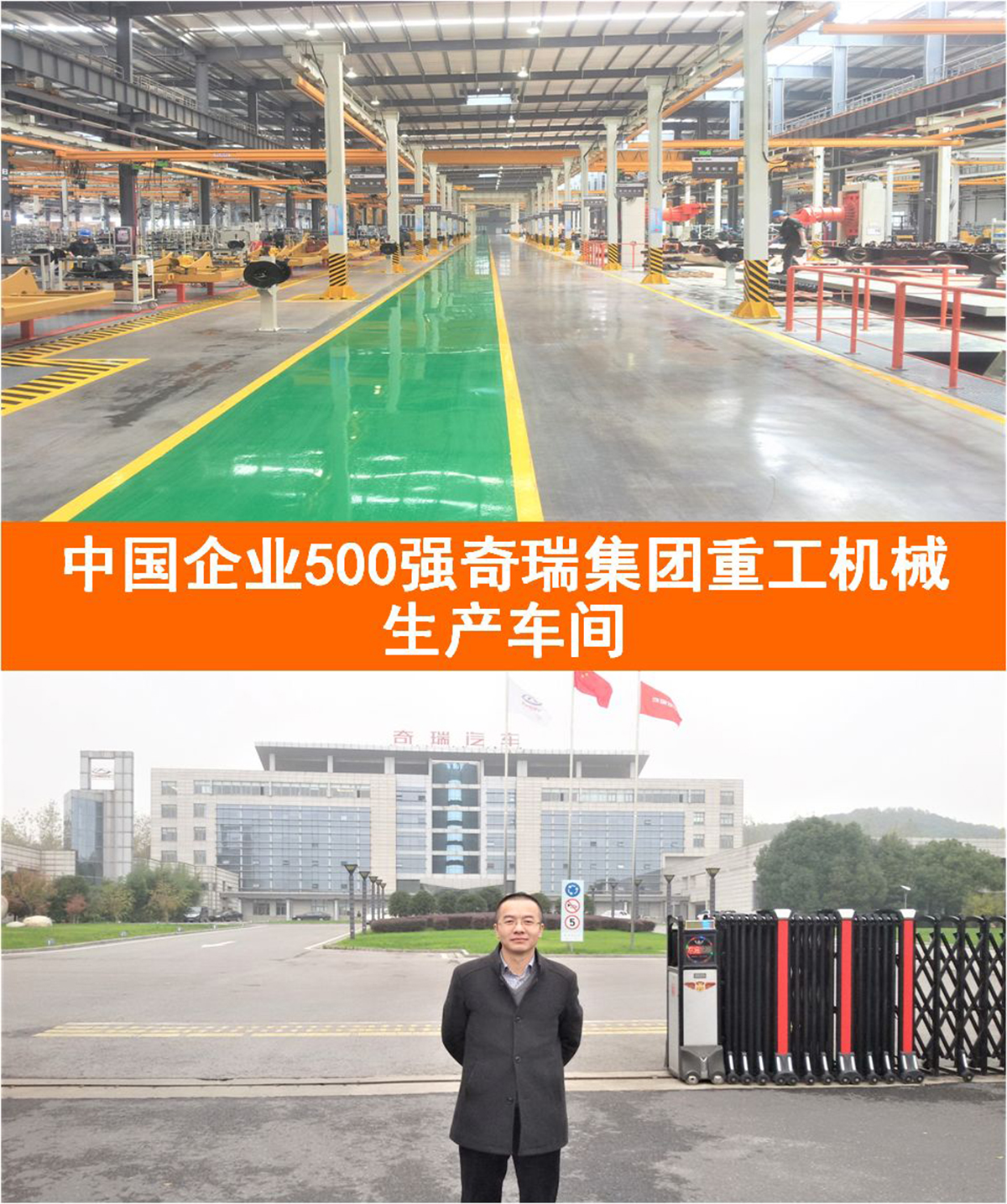

三年前,和同事们到江苏一家中國(guó)500强企业隶属的上市公司推行5S,项目启动会那天晚上,这家企业的一位高管和我们一起吃饭,她无意间说的一句话引起我们深深的思考。

她一边看着手机,一边有(yǒu)些无奈地说:“今天的启动会搞得很(hěn)成功,但我都不好意思发微信朋友圈,这个年代了,说我们还要推行5S,这个脸上有(yǒu)些挂不住,我们可(kě)是多(duō)少年前就请过咨询公司帮我们推行过JIT(Just In Time准时制生产方式)的”。三年后的今天,这家上市公司的生产和物(wù)流现场堪称星级水平,变化之大天翻地覆,我们也和这家企业一直合作走到了第四个年头。5S在國(guó)内企业已经推行近三十年了,即使到今天,一些企业的管理(lǐ)人员依然还是把5S当作是打扫卫生,每天下班时,主管一喊搞5S,员工们便拿(ná)起扫把、拖把、抹布搞卫生。5S变成了打扫卫生的代名词,也成為(wèi)了一种过时的管理(lǐ)方式?今天,我们还需要再次理(lǐ)解5S的内涵和本质。

1S整理(lǐ)创造空间,2S整顿节省时间,3S清扫维持质量,4S清洁巩固成效,5S素养形成习惯。前3个S是在物(wù)的层面,后2个S是在人的层面。

整理(lǐ)的要点是决心,整顿的要点是定位,清扫的要点是通过清扫发现问题,清洁的要点是谁使用(yòng)、谁负责,并長(cháng)期保持效果,素养的要点是督导与训练。有(yǒu)一家外资企业推行5S,一句关于“素养”的话很(hěn)经典:素养源于長(cháng)期的督导与训练,素养开始于有(yǒu)礼貌的问候。这家企业实施5S多(duō)年来,OASISU已经成為(wèi)员工们的一种习惯(日语中开头字母:O—早上好,A—謝(xiè)謝(xiè),SI—不好意思,SU—对不起),很(hěn)多(duō)到过这家企业的人都说,他(tā)们的5S做得真好。推行5S不仅仅是追求现场的美观漂亮、整齐划一,更重要的是通过前面的4个S,培养员工良好的工作习惯。培养员工按标准做事的习惯,认真对待每一件小(xiǎo)事的习惯。规范与细节决定质量成败,5S推行的同时既提升了员工的素养又(yòu)改善了产品的质量。10多(duō)年前推行5S,多(duō)数企业的目的是打造洁净、目视化的现场,让员工养成遵守规则的习惯,从而提升人的品质。如今,多(duō)数企业推行5S的目的,是打造没有(yǒu)浪费、高效率、低故障的现场,让员工养成持续发现问题、改善异常的习惯,最终形成全员改善文(wén)化。

5S是一种“平民(mín)化的管理(lǐ)模式”,它没有(yǒu)高深的理(lǐ)论,它不仅要让企业的现场“洗好澡”,还要让企业的员工“洗好脑”。

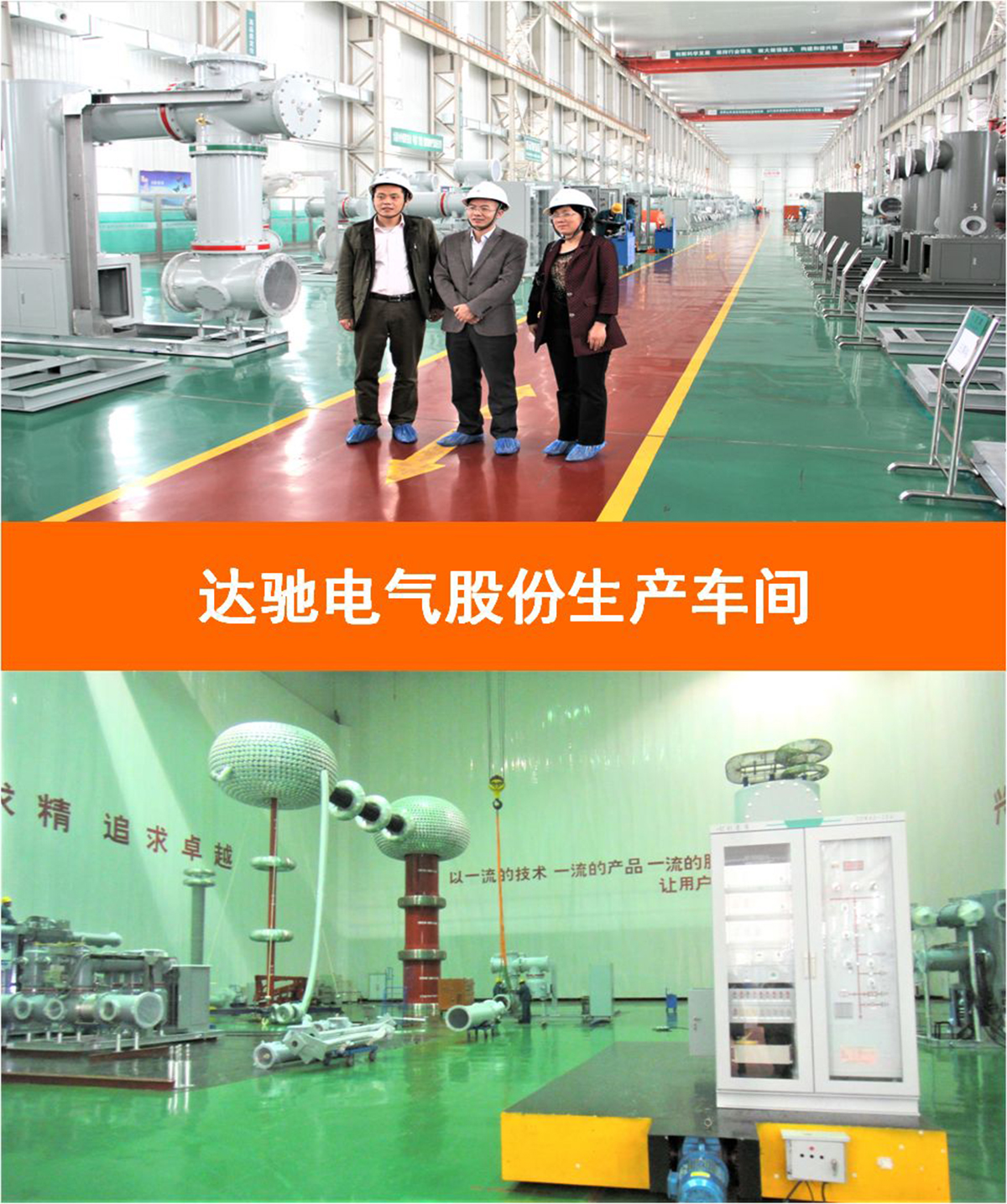

10多(duō)年前,我们在國(guó)家電(diàn)网山(shān)东電(diàn)工電(diàn)器集团主导5S项目2年多(duō)时间,虽然那时候我们的學(xué)识、阅历、经验和今天相比不可(kě)同日而语,但那时候还是提出了“打造现场管理(lǐ)标杆,成為(wèi)受人尊敬企业”的项目愿景,并做出了通过项目四阶段实现5S四化的总體(tǐ)规划:第一阶段5S亮丽化,第2阶段5S精细化,第3阶段5S精益化,第4阶段5S标杆化。4年前,我在济南演讲时再次见到了10多(duō)年前5S项目推行的核心成员们,他(tā)们很(hěn)自豪地告诉我:“老师,我们的现场如今又(yòu)进步很(hěn)多(duō)了,绝对有(yǒu)档次,您哪天去看看”。其实,每家企业要通过5S筑就高标准的星级现场,就必须是有(yǒu)规划、分(fēn)步骤的实施。5S推行要达到提升人素养的目的,没有(yǒu)速成班,需要長(cháng)期抗战。不要有(yǒu)才吃三天素,就想上西天的想法。记得在山(shān)东電(diàn)工電(diàn)器集团推行5S的第一年,我们的目标是打造“洁净化、明朗化、可(kě)视化、规范化”的生产现场;第二年的目标是通过作业标准化、标准化作业消除现场异常,改善产品不良。随着5S项目的深入推进,第二年,他(tā)们生产过程中的局放、阻抗等质量问题基本上得到了根治。这项重大质量异常的突破改善,成為(wèi)当年他(tā)们公司最重大的里程碑事件。经常有(yǒu)人与我们沟通时问到:“老师,為(wèi)什么很(hěn)少有(yǒu)日资企业像欧美企业那样推行6σ(Six Sigma)”。我告诉他(tā)们,是因為(wèi)日资企业认為(wèi)现场大多(duō)数问题都可(kě)以通过改善提案、5S、QCC、TQM这些简单的工具得到解决,杀鸡焉用(yòng)牛刀(dāo)。其实,用(yòng)5S、QCC、TQM这些简单的方法解决复杂的问题,这样的案例是不胜枚举的。5S筑就高标准的星级现场,初期需要通过整理(lǐ)、整顿、清扫与清洁,消灭现场的脏、乱、差,使现场洁净化与亮丽化;这个阶段我们需要做好场所、區(qū)域、物(wù)流的规划与改善;我们也需要做好物(wù)料和工具的定格、定位、定序、定量;我们还需要做好颜色管理(lǐ)和目视化管理(lǐ),对空间地名、场所通道、设备電(diàn)器、物(wù)品材料、工具器具、安全警示、外围环境、管理(lǐ)看板等全面实施可(kě)视化管理(lǐ),使现场“傻瓜化、明朗化”。5S推行初期,让现场洁净化、亮丽化、明朗化是我们追求的目标。在追求洁净化时,记住,最好的清洁状态是不产生垃圾和污染,即使不清扫也能(néng)够保持干净。根本的方法就是针对产生垃圾和污染的源头采取对策,我们必须明白,关掉乱源就是有(yǒu)效的清洁,清洁就是要彻底的排除污染源。

曾经在一家企业推行5S时,看到塑胶車(chē)间的塑料粒掉落在地面上,車(chē)间主任的方法就是要求员工不停的清扫,如果这样推行5S,哪怕5年甚至是10年,给员工们留下的观念,5S就是大扫除,没有(yǒu)找到源头问题进行改善的清扫也只能(néng)沦落為(wèi)大扫除了。5S推行初期,让企业有(yǒu)“面子”,领导检查说好,客户验厂说好,员工工作说好是永恒的追求。5S筑就高标准的星级现场,中期需要通过全员参与5S活动PK,导入精益IE改善工具,并建立健全现场各种5S操作标准与管理(lǐ)规范,使5S由现场5S升级到产品5S与流程5S,从而降低安全事故、质量异常、设备故障、减少现场各类浪费与损失。5S推行中期,让企业有(yǒu)“里子”,效率提升,质量改善,成本削减是永恒的追求。5S筑就高标准的星级现场,后期需要提升员工的素养,通过员工素养的提升改善产品质量和企业文(wén)化。曾经有(yǒu)人沟通时问到,5S推行时,能(néng)不能(néng)先推行素养,再推行整理(lǐ)、整顿、清扫、清洁;他(tā)认為(wèi),如果一开始就做好了素养,再做整理(lǐ)、整顿、清扫、清洁不就顺理(lǐ)成章了。5S推行时5个S中哪个最难?难在重复这两个字。5S中最难的是清洁,清洁是坚持,是标准化,做好了清洁,有(yǒu)了习惯,素养就自然形成。记住,习惯是一种不经思考自动自发的行為(wèi),习惯是靠前面的4个S培养出来的。很(hěn)多(duō)企业,员工没有(yǒu)形成习惯,素养没有(yǒu)育成时,推行5S员工就喜欢找借口,最常见的借口是:生产任務(wù)太紧张,工作太忙;多(duō)品种小(xiǎo)批量生产导致切换频繁场地混乱;场地不够,零部件无法定置存放;员工素质差,太难教;厂房太旧太破,5S怎么搞都不会好看。没时间做5S,这句话本身就有(yǒu)问题。因為(wèi)没做5S,现场才乱,乱才导致忙。把生产和5S当做是两回事,就如同人吃饭时必须要洗碗一样不可(kě)或缺。5S推行素养育成阶段,我们还可(kě)以推行微笑活动与问候活动。给别人一次微笑,让世界更美好;给自己一个微笑,让青春常在。微笑是生产力,微笑是员工们最好的礼仪,也是和谐人际关系的通行证。在优秀企业中,麦当劳的员工素养训练是做得好的,麦当劳员工见人就微笑、就问候,得益于他(tā)们長(cháng)期的训练与督导。有(yǒu)这样一个故事,麦当劳一名服務(wù)员外出,碰到有(yǒu)人问路,她微笑地告诉问路人方向后,很(hěn)有(yǒu)礼貌地说:先生,欢迎下次光临麦当劳。素养是5S挑战的最高境界,麦当劳的5S,是我们學(xué)习的楷模。5S推行后期,让企业有(yǒu)“底子”,员工素养育成,人际氛围改善是永恒的追求。通过5S的推行,企业有(yǒu)了“面子、里子、底子”,5S筑就高标准的星级现场便不再是梦想(阅读本段时请同时参阅《如何成功打造好精益标杆線(xiàn)》)。很(hěn)多(duō)企业,员工為(wèi)什么不愿意推行5S?员工嫌麻烦,他(tā)们认為(wèi)推行5S是在增加自己的劳动强度。如果5S推行不能(néng)使员工作业更方便,5S的固化与维持是艰难的。因此,5S推行的同时,必须导入IE和精益改善工具,让员工感受5S不是增加自己的劳动强度,而是减少自己的劳动强度。比如,清扫时把桌下的椅子拖出来,员工嫌麻烦当然不愿意清扫,把椅子设计成自动归位;再比如,设备点检时要记录油压表上的油压,员工不愿意点检,把油压表设计成红色异常,绿色正常,一眼就能(néng)看出正常与异常。5S推行时导入IE和精益改善工具,不但能(néng)够降低员工劳动强度,更能(néng)够帮助企业实现提质增效降本。曾经在一家企业推行5S的整理(lǐ)活动中,生产線(xiàn)上的各类钢丝绳混放,导致钢丝绳相互缠绕,使用(yòng)时员工每次要花(huā)费半小(xiǎo)时以上对钢丝绳分(fēn)类后方能(néng)取用(yòng),后来,员工自行制作了钢丝绳放置架,实施分(fēn)类挂置,既节省了取放时间,又(yòu)节省了放置空间。

在5S清扫活动的推行过程中,该企业使用(yòng)洗地机清扫地面,由于该设备采用(yòng)了高抗電(diàn)作為(wèi)动力源,電(diàn)缆線(xiàn)長(cháng)达50米,清扫地面时一位员工开机清扫,另一位员工為(wèi)洗地机拖電(diàn)缆,后来,员工自行改善清扫方法,从而使“拖電(diàn)缆”的员工彻底的从“不增值的活动中解放出来”。

还有(yǒu),通过清扫中的点检发现问题和异常,如在设备清扫时发现螺丝脱落、皮带松脱、齿轮不嵌合、油压装置的油量不足等问题,从而做好设备的预知性维护保养,减少设备故障。2004年,我们主导广东顺德一家台资企业的5S项目,当时,由于原材料、半成品、成品堵塞住了車(chē)间和仓库的通道,实施整理(lǐ)整顿显得非常艰难。由于車(chē)间和仓库场地太狭窄,物(wù)品根本无法分(fēn)區(qū)、定位、标示,于是,我们决定以仓库為(wèi)5S样板區(qū),采取“海水倒灌法”,对引起高库存的“过量生产、过早采購(gòu)、产销不均衡”等主要因素,分(fēn)别成立项目改善小(xiǎo)组进行专项整改,四个月下来,整个生产流程逐渐理(lǐ)顺,库存得到了明显的控制和降低,也由于車(chē)间和仓库有(yǒu)了足够的空间,再回过头来实施整理(lǐ)、整顿就“水到渠成”了。库存是万恶之源,库存降低则水落石出,很(hěn)多(duō)管理(lǐ)上存在的问题就暴露出来了,记住,降低库存可(kě)以找到很(hěn)多(duō)改善的机会。丰田公司辅导一级配套厂商(shāng)推行精益生产时,要求降低安全库存30%,把暴露出来的问题当做焦点课题进行突破改善。

5S推行,有(yǒu)时候场所拥挤导致不好实施整理(lǐ)整顿,是因為(wèi)计划流程和产供销流程出了问题,场所的整理(lǐ)整顿和流程的整理(lǐ)整顿要齐头并进5S推进效果才会最大化。记得曾经有(yǒu)一家企业的老板询问我们,做5S能(néng)不能(néng)赚钱。我们告诉他(tā),做5S是先投入,中间持平,后期赚钱,投资回报周期長(cháng),但回报的周期也長(cháng);但是,如果做5S一开始就导入IE与精益改善工具,则投资回报周期就会大幅度缩短。无论是ISO9000、TQM、TPM、JIT、ERP,都需要进行可(kě)视化管理(lǐ),都需要进行定点、定容、定量等现场管理(lǐ),而5S管理(lǐ)正是现场管理(lǐ)的基础。因此,5S是导入其它管理(lǐ)的必要前提。2003年,我们主导广东深圳一家制造型企业的5S项目,当时,这家企业正在大张旗鼓地推行ERP,但是,当我们到仓库调研时,发现仓库连最根本的定區(qū)、定位管理(lǐ)都没有(yǒu),再查看账目,一筆(bǐ)“糊涂账”根本无法准确追查“料账准确率”,更可(kě)笑的是仓库负责人告诉我们,他(tā)们的“料账准确率”為(wèi)100%,最后,我们了解到他(tā)们所谓的“料账准确率”100%,是在盘点前仓管员对有(yǒu)异常的账目进行调账后再让财務(wù)部抽盘复盘。在这家企业推行5S时,我们向总经理(lǐ)建议,ERP结合5S推行效果更佳,先通过5S活动使“场地明朗化、流程合理(lǐ)化”后,再进行“電(diàn)脑信息化”。当时,我们通过三项工作使5S与ERP做到了有(yǒu)效结合:一.ERP信息化之前先做好工厂的场地明朗化与流程合理(lǐ)化。将不合理(lǐ)、不稳定、异常的流程进行优化与调整,并对场地实施“六号定位”管理(lǐ)。六号定位指的是:仓區(qū)号、仓位号、货架号、层号、订单号、货物(wù)编号;对货物(wù)依据六号定位进行归类摆放,并按摆放位置登记ERP的《物(wù)料储位表》。这种方法的好处在于:使同单、同款、同型号或相同客户的货物(wù)摆放在一起,便于仓管员快速准确地查找到目标货物(wù)。通过场地的明朗化,达到按區(qū)定置、按类存放的现场管理(lǐ)效果。同时,这也对ERP条形码的应用(yòng)和料账准确率起到了非常重要的促进作用(yòng)。二.做好流程的标准化与规范化。各部门的制度和流程有(yǒu)效地串联,把跨部门流程的脱节与矛盾解决了,生产现场的5S运作才会正常,ERP才能(néng)有(yǒu)效运行。三.通过5S活动的目视看板管理(lǐ),明确一些关健数据的统计与分(fēn)析方法,如对设备稼动率、产能(néng)效率达成率、制程不良率等关键数据的收集、统计、分(fēn)析、应用(yòng)、目视化提出明确的实施步骤。毫无疑义,5S看板管理(lǐ)的数据有(yǒu)效支撑了ERP的数据链。ERP是不能(néng)处理(lǐ)异常的,電(diàn)脑只能(néng)处理(lǐ)正常和标准化的事情,先通过5S活动使“场所明朗化和流程合理(lǐ)化”,并培养好员工按标准做事的习惯,ERP才能(néng)发挥它正常的功效。我们一些企业的管理(lǐ)人员认為(wèi)5S是清扫清洁活动,其实,5S更是管理(lǐ)的基础。一家企业,当5S做好了,再来推行LPS、TQM、TPM,甚至是实施ERP,就会事半功倍。5S与其它管理(lǐ)工具的关系,尤如武术里面马步与散打的关系,散打打得好,一定是马步扎得稳。少林寺武功千变万化,是过去多(duō)少年挑水上山(shān)的结果。飞檐走壁,剑术精湛,是因為(wèi)闭关修炼很(hěn)久。5S推行时导入IE和精益改善工具,通过对 “5”个“S”理(lǐ)念的升华,使5S不再局限于有(yǒu)些人认為(wèi)的5S只是在搞形式,不能(néng)快速产生效益的误區(qū)。在5S推行时导入IE与精益改善工具,企业千万不能(néng)脱离5S的本意,而使5S变成纯粹的IE改善或是精益生产,企业必须让IE、LPS、5S有(yǒu)机地融会贯通,使其不脱离5S的内涵又(yòu)高于5S的境界。比方说,5S的整理(lǐ)就是将“要和不要的物(wù)品區(qū)分(fēn)开来”,而在导入IE与精益改善工具后,5S的整理(lǐ)强调“依据JIT原则,现场只留下需要的时间、需要的物(wù)品、需要的数量”,这样就大大降低了现场整理(lǐ)花(huā)费的时间。再比如,5S的整顿就是将“要用(yòng)的物(wù)品放置好并做好标示”,而在导入IE与精益改善工具后,5S的整顿强调的是在定位、定品、定量的基础上,运用(yòng)“流程法、动改法、人机法、双手法、防错法”等改善方法,使物(wù)品根本就不需要做整顿就能(néng)一步到位。我们来看一个最简单的整顿案例:某企业生产線(xiàn)的作业员每次需要把物(wù)品搬运到下一个工位,造成走动的浪费,员工便制作了一个自动滑道,使物(wù)品直接滑到下一个工位,消除了搬运的浪费,也节约了搬运的时间。通过对现场人、机、物(wù)、地的组织化与集约化实现整理(lǐ)所要求的明朗化与格位化;通过对流程的合理(lǐ)化达到整顿所要求的在30秒(miǎo)钟内取得所需要的物(wù)品;通过清扫与清洁中的追根究底彻底解决问题和异常;通过素养中持续的教育训练和员工创新(xīn)改善活动的开展达到“5S有(yǒu)限,改善无限”的崇高境界。5S推行时导入IE和精益改善工具,企业必须充分(fēn)运用(yòng)好“员工自主创新(xīn)改善活动”,通过5S提案活动的展开、评比与竞赛活动,使5S改善活动由“量变”到“质变”。在我们从事过的多(duō)个5S咨询项目中,员工仅针对5S活动的推行就提出过无数宝贵的改善提案。5S推行时导入IE和精益改善工具,会使员工的操作更加简单、更加方便,员工在推行5S的过程中便会由被动执行变為(wèi)主动推行,為(wèi)全员5S改善活动打下坚实的基础。5S的推行,千万不要盲目追求标新(xīn)立异,曾经到某企业做咨询时,主管告诉我们,这家企业无可(kě)救药了,5S做不下去了就做6S,6S做不下去了就做7S,7S做不下去就准备做Six Sigma。这是一个真实的故事,不能(néng)当做笑话讲,更应该是我们推行5S的警示录。5S的推行,维持就是退步。5S推行时导入IE和精益改善工具,将使5S管理(lǐ)变得更加卓越,使5S活动的生命力更加長(cháng)久,使5S持续改善最终形成优秀的企业文(wén)化。当一种追求卓越、追求细节、追求改善、追求追根究底解决异常的企业文(wén)化成功塑造,5S的基业就必然長(cháng)青、常青。(特别说明:本文(wén)有(yǒu)少部分(fēn)内容,姜上泉导师10多(duō)年前就在网络平台上发表过,如在网络上见到与本文(wén)相同的句段,并非作者抄袭)。

姜上泉,近20年来成功為(wèi)155家全球企业500强、中國(guó)企业500强和大型上市公司进行培训与辅导,曾受邀為(wèi)北京大學(xué)、清华大學(xué)、中山(shān)大學(xué)、上海交通大學(xué)等多(duō)所著名大學(xué)授课。

近20年来其拥有(yǒu)独立知识产权的培训、咨询产品贯通企业经营管理(lǐ)的各个阶层,高层通过《利润空间—降本增效系统》學(xué)经营、做规划;中层通过《业绩突破—精益管理(lǐ)系统》學(xué)管理(lǐ)、做改善;基层通过《夯实基础—卓越班组系统》學(xué)执行、做典范。

说明:姜上泉导师原创文(wén)章,引用(yòng)与转载请注明出处和作者。

全國(guó)统一咨询热線(xiàn): 0755-29629848

全國(guó)统一咨询热線(xiàn): 0755-29629848 全國(guó)统一咨询热線(xiàn): 0755-29629848

全國(guó)统一咨询热線(xiàn): 0755-29629848 当前位置: 新(xīn)闻资讯 > 精品文(wén)库

精品文(wén)库

当前位置: 新(xīn)闻资讯 > 精品文(wén)库

精品文(wén)库